DFM, Design für Herstellbarkeit, bezieht sich auf die Berücksichtigung der Fertigungsmöglichkeiten während des Produktdesignprozesses. Ein DFM-Bericht hilft dabei, Design-, Erscheinungsbild-, Funktions- und Fertigungsprobleme frühzeitig zu erkennen und ermöglicht so eine Bewertung und Verbesserung. Dies wiederum reduziert den Zeit- und Ressourcenaufwand für wiederholtes Prototyping, spart Arbeits- und Materialkosten, verbessert die Produktproduktionsqualität und beschleunigt den Herstellungsprozess. Es integriert Designspezifikationen, Fertigungsanforderungen, Prozessfähigkeiten und Projektmanagement, die alle darauf abzielen, Produktionsprobleme zu minimieren.

Je nach Herstellungsverfahren kann das Design für die Fertigung auf Prozesse wie Spritzguss, Stanzen, Druckguss und verschiedene andere Bearbeitungsmethoden zugeschnitten werden. Dieser Artikel konzentriert sich als Beispiel auf die Bearbeitung.

Die Qualität eines DFM-Berichts spiegelt direkt das Fachwissen und die Fähigkeiten der Prozessingenieure wider und wirkt sich auf die Produktqualität und die Herstellungskosten aus. Letztendlich zeigt er die Gesamtkompetenz eines Unternehmens.

Um einen DFM-Bericht zu erstellen, sollte das beteiligte Personal mit der Verwendung von CAD-Software, Screenshot-Software und Office-Software (normalerweise PowerPoint) vertraut sein. CAD-Software ist ein professionelles Zeichenwerkzeug, das zumindest grundlegende Kenntnisse erfordert. Bei komplexeren Produktstrukturen kann 3D-Zeichensoftware verwendet werden, um Erklärungen in der Präsentation zu erleichtern. Screenshot-Software ist relativ einfach und kann mit Tools wie WeChat oder QQ zum Aufnehmen von Bildern erstellt werden. Kenntnisse im Umgang mit Office-Software sind ebenfalls grundlegend.

Nachfolgend finden Sie eine Übersicht über die Inhalte, die normalerweise in einem grundlegenden DFM-Bericht enthalten sind:

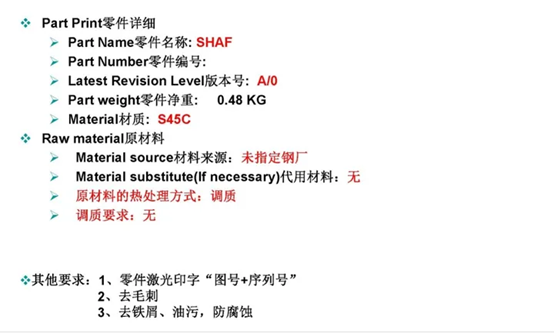

Grundlegende Produktinformationen

In diesem Abschnitt werden in erster Linie Informationen zum Produkt des Kunden eingegeben. Er enthält die folgenden Angaben, die gemäß den vom Kunden bereitgestellten Daten und Zeichnungen ausgefüllt werden sollten:

Dieser Bericht konzentriert sich in erster Linie auf Informationen im Zusammenhang mit der Produktentwicklung, einschließlich Metall Material, Zeichnung Nummer, Version, Technische Voraussetzungen, Gewicht und mehr. Diese Angaben sind von größter Bedeutung und müssen mit dem Kunden nochmals bestätigt werden, insbesondere bei technischen Anforderungen und Materialangaben, bei denen Fehler unbedingt vermieden werden müssen. Die meisten dieser Informationen werden normalerweise aus den Zeichnungen des Kunden gewonnen.

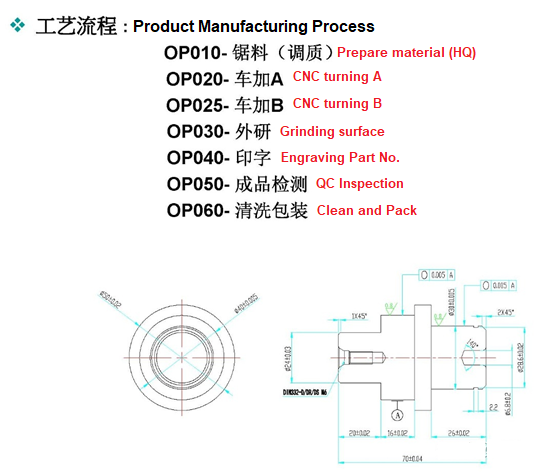

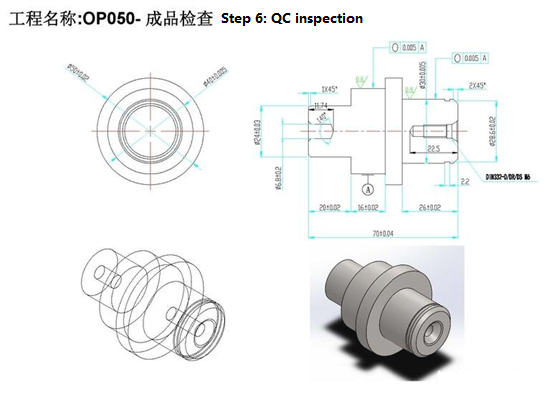

Produktherstellungsprozess

Dieser Abschnitt dient als kurze Darstellung des Herstellungsprozesses für das Produkt. Das Teil besteht aus einer zylindrischen Oberfläche, Gewinden und einem Mittelloch und stellt strenge Anforderungen an Präzision und Oberflächenrauheit in zwei kritischen Dimensionen. Die Maßangaben auf der Zeichnung sind umfassend und die Maßprofile sind klar definiert. Das verwendete Material ist S45C. Nachfolgend empfehlen wir, eine 2D-Produktzeichnung beizufügen, um das Verständnis des Herstellungsprozesses zu erleichtern.

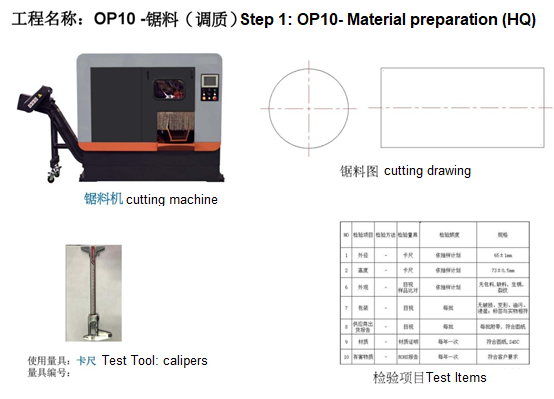

Nachfolgend geben wir eine Einführung in den Produktionsprozess, vom Eintreffen des Rohmaterials (gesägtes Material) im Werk bis zur endgültigen Verpackung und Lieferung des fertigen Produkts. Nach dem beschriebenen Herstellungsprozess durchläuft der Rohmaterialrohling die Schritte Drehen (AB), Schleifen, Reinigen und Verpacken, bevor er zum fertigen Produkt wird.

Bei der Erstellung eines DFM-Berichts ist es wichtig, den Herstellungsprozess einzuhalten und Aspekte zu berücksichtigen wie Bearbeitungsausrüstung, Inspektionsausrüstung, Werkzeug, Bearbeitungsstandorte, Reinigung, Und Verpackung. Die Prozessanforderungen an das Teil betreffen in erster Linie Strukturabmessungen, Verarbeitungsbereich und Präzisionsanforderungen. Die Auswahl der Präzisionssteuerungsgeräte wird anhand der Präzisionsanforderungen bestimmt, die Maßgenauigkeit, Positionsgenauigkeit und Oberflächenrauheit des Werkstücks umfassen.

Bestimmen Sie die Prozessanforderungen für die Komponenten, die Losgröße für die Bearbeitung der Werkstücke, skizzieren Sie die erforderlichen Funktionen der CNC-Drehmaschine und treffen Sie eine sinnvolle Auswahl einer CNC-Drehmaschine, um die Prozessanforderungen der Komponenten zu erfüllen.

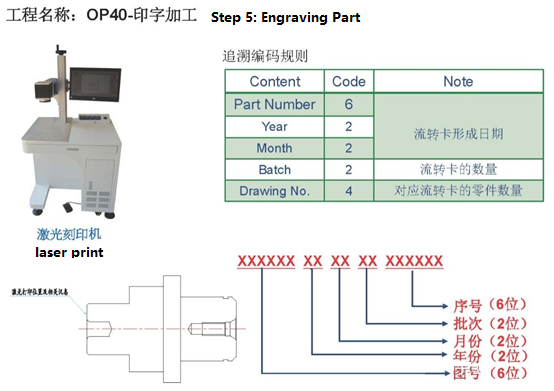

Anforderung des Codedrucks

Hier werden die Anforderungen an den Produktdruck beschrieben. Diese Angaben müssen vom Kunden bestätigt werden. Der Inhalt des Drucks wird entweder vom Kunden bereitgestellt oder in gegenseitiger Absprache festgelegt. Gängige Beispiele sind das Drucken von Seriennummern und QR-Codes.

Die Endkontrolle wird an den Produkten nach Abschluss aller Produktionsprozesse und vor der Einlagerung durchgeführt. Zu den üblichen Arten der Endkontrolle gehören die Inspektion in voller Größe, die Sichtprüfung des fertigen Produkts, GP12 und andere.

Die Bestimmung der Reinigungsstation in der Produktionslinie hat einen erheblichen Einfluss auf die Sauberkeit des Produkts. Dieses Produkt unterliegt den Standardreinigungsanforderungen. Was die Verpackung betrifft, ist es in der Regel erforderlich, einen Verpackungsvorschlag zur Genehmigung durch den Kunden einzureichen.

Problemanalyse

Bei der Vorbereitung des Briefings ist es wichtig, Probleme im Zusammenhang mit den Produktabmessungen und technischen Fragen umgehend mit dem Kunden zu besprechen. Zu diesen Problemen können unter anderem die Nichtverfügbarkeit bestimmter Materialien und die Möglichkeit der Verwendung alternativer Materialien sowie Bedenken hinsichtlich der Einhaltung der Maßanforderungen in den Zeichnungen gehören. Neben der Identifizierung dieser Probleme im Briefing (deutlich gekennzeichnet) ist es auch wichtig, angemessene Änderungen der Produktabmessungen und technischen Anforderungen vorzuschlagen.

Die Vorteile der Implementierung von Design for Manufacturability (DFM)

Verbesserte Qualität und Zuverlässigkeit: Durch die Berücksichtigung von Herstellungsprozessen und Einschränkungen während der Entwurfsphase trägt DFM zur Verbesserung der Gesamtqualität und Zuverlässigkeit des Produkts bei.

Verbesserte Herstellbarkeit und Testbarkeit: DFM stellt sicher, dass Produkte so konzipiert sind, dass die Herstellung und Prüfung maximal einfach ist und die Wahrscheinlichkeit von Produktions- und Testproblemen verringert wird.

Verkürzung der Produktionszeit: DFM-Praktiken rationalisieren den Design- und Herstellungsprozess, tragen dazu bei, Produkte schneller auf den Markt zu bringen und die Produktionszeit zu verkürzen.

Niedrigere Produktionskosten: Durch die Optimierung des Designs im Hinblick auf eine einfachere Herstellung und Montage kann DFM zu erheblichen Kosteneinsparungen während der Produktion führen, beispielsweise durch die Verringerung des Bedarfs an komplexen, zeitaufwändigen Herstellungsprozessen.

Indem DFM zu einem Kernelement des Produktentwicklungsprozesses gemacht wird, können diese Vorteile realisiert werden, was zu einer effizienteren und kostengünstigeren Produktentwicklung und -herstellung führt.

Zusammenfassung

Bei herkömmlichen Produktentwicklungsprozessen kommt es häufig zu einer Diskrepanz zwischen Produktdesign und Fertigungsprozessen. Diese Diskrepanz kann zu schlechter Herstellbarkeit, Montageschwierigkeiten, umfangreichen Designänderungen, langen Produktentwicklungszyklen, hohen Produktionskosten und Herausforderungen bei der Sicherstellung der Produktqualität führen und manchmal dazu, dass Produkte nicht in die Massenproduktion gehen.

Durch die Anwendung von Design for Manufacturability (DFM)-Prinzipien können wir Probleme im Zusammenhang mit der Materialauswahl, Prozessauswahl und Kostenanalyse von Komponenten angehen. DFM ist ein effektiver Produktentwicklungsansatz, der dazu beiträgt, die Herstellungskosten zu senken, Produktentwicklungszyklen zu verkürzen und die allgemeine Geschäftseffizienz zu verbessern.

Nach der Fertigstellung des DFM-Berichts besteht der nächste Schritt darin, Gespräche mit dem Kunden zu führen. Erst wenn alle Fertigungsdetails mit dem Kunden bestätigt wurden, sollte das Projekt zur Entwicklung neuer Produkte an den Projektmanager übergeben werden.

Die hier geteilten Erkenntnisse basieren auf der praktischen Erfahrung des Autors in Forschung und Lean Manufacturing. Es ist wichtig zu beachten, dass die Anwendbarkeit dieser Prinzipien je nach spezifischer Arbeitsumgebung und Erfahrung variieren kann und sie möglicherweise nicht alle möglichen Szenarien abdecken.

Sobald der DFM-Bericht fertig ist, besteht der nächste Schritt natürlich darin, Gespräche mit dem Kunden zu führen. Es ist wichtig, alle Fertigungsdetails mit dem Kunden abzustimmen, bevor das Projekt zur Entwicklung neuer Produkte an den Projektmanager übergeben wird.

Die hier geteilten Erkenntnisse basieren auf der praktischen Erfahrung des Autors in Forschung und Lean Manufacturing. Es ist wichtig zu erkennen, dass die Anwendbarkeit dieser Prinzipien je nach spezifischer Arbeitsumgebung und Erfahrung variieren kann und sie möglicherweise nicht alle möglichen Szenarien umfassend abdecken..