DFM, progettazione per la producibilità, si riferisce alla considerazione delle capacità di produzione durante il processo di progettazione del prodotto. Un report DFM aiuta a identificare in anticipo i problemi di progettazione, aspetto, funzionalità e produzione, consentendo la valutazione e il miglioramento. Ciò, a sua volta, riduce il tempo e le risorse spese per la prototipazione ripetuta, consente di risparmiare sui costi di manodopera e materiali, migliora la qualità della produzione del prodotto e accelera il processo di produzione. Integra specifiche di progettazione, requisiti di produzione, capacità di processo e gestione del progetto, tutti volti a ridurre al minimo i problemi di produzione.

A seconda del processo di produzione, la progettazione per la produzione può essere adattata a processi quali stampaggio a iniezione, stampaggio, pressofusione e vari altri metodi di lavorazione. Questo articolo si concentra sulla lavorazione come esempio.

La qualità di un report DFM riflette direttamente l'esperienza e le capacità degli ingegneri di processo, incidendo sulla qualità del prodotto e sui costi di produzione. In definitiva, mette in mostra la competenza complessiva di un'azienda.

Per creare un report DFM, il personale coinvolto deve essere competente nell'uso di software CAD, software di screenshot e software per ufficio (tipicamente PowerPoint). Il software CAD è uno strumento di disegno professionale, che richiede almeno competenze di base. Per strutture di prodotto più complesse, è possibile utilizzare software di disegno 3D per facilitare le spiegazioni nella presentazione. Il software di screenshot è relativamente semplice e può essere eseguito utilizzando strumenti come WeChat o QQ per catturare immagini. Anche le competenze di software per ufficio sono di base.

Di seguito è riportato uno schema dei contenuti solitamente inclusi in un report DFM di base:

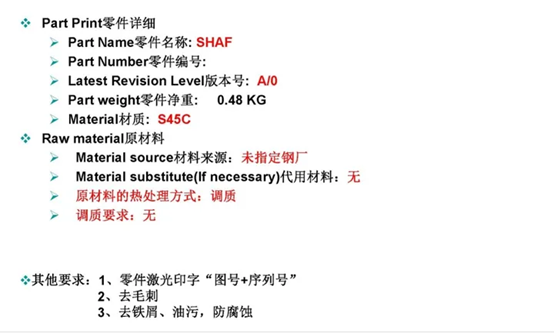

Informazioni di base sul prodotto

Questa sezione riguarda principalmente la compilazione di informazioni relative al prodotto del cliente. Include i seguenti dettagli, che devono essere compilati in base ai dati e ai disegni forniti dal cliente:

Il presente rapporto si concentra principalmente sulle informazioni relative allo sviluppo del prodotto, compresi i metalli materiale, disegno numero, versione, requisiti tecnici, peso e altro. Questi dettagli sono di fondamentale importanza e richiedono ulteriore conferma con il cliente, soprattutto nel caso di requisiti tecnici e specifiche dei materiali, dove qualsiasi errore deve essere assolutamente evitato. La maggior parte di queste informazioni è in genere ottenuta dai disegni forniti dal cliente.

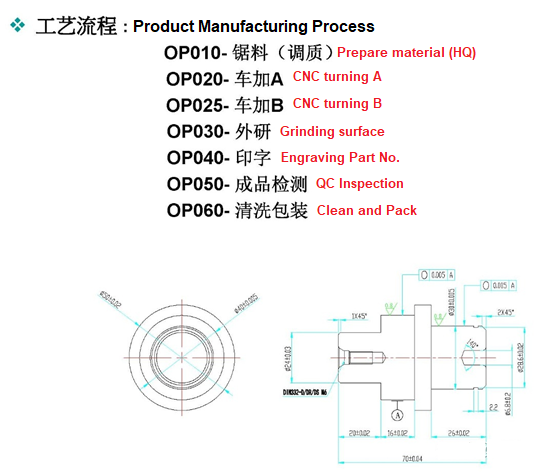

Processo di fabbricazione del prodotto

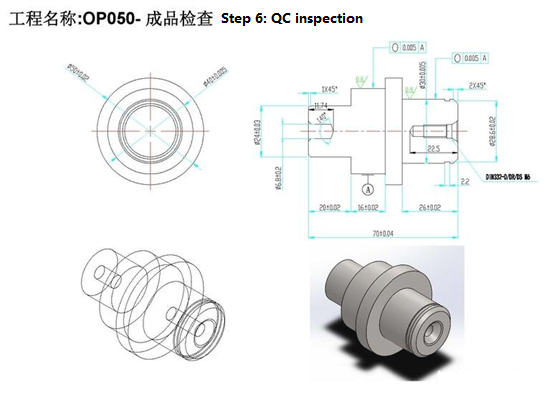

Questa sezione serve come breve descrizione del processo di fabbricazione del prodotto. La parte è composta da una superficie cilindrica, filettature e un foro centrale, con severi requisiti di precisione e rugosità superficiale su due dimensioni critiche. L'etichettatura dimensionale sul disegno è completa e i profili dimensionali sono chiaramente definiti. Il materiale utilizzato è S45C. Di seguito, consigliamo di includere un disegno del prodotto 2D per facilitare la comprensione del processo di produzione.

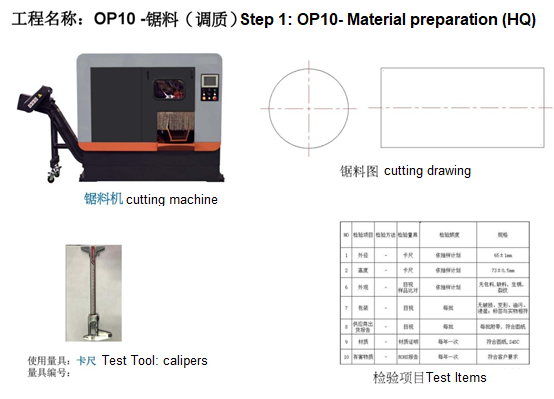

Di seguito, forniremo un'introduzione basata sul processo di produzione, dall'arrivo della materia prima (materiale segato) in fabbrica fino all'imballaggio finale e alla consegna del prodotto finito. Seguendo il processo di produzione delineato, il grezzo di materia prima passa attraverso fasi di tornitura (AB), rettifica, pulizia e imballaggio prima di diventare il prodotto finito.

Quando si crea un report DFM, è essenziale attenersi al processo di produzione e considerare aspetti quali Attrezzature per lavorazioni meccaniche, attrezzatura di ispezione, utensili, luoghi di lavorazione, pulizia, E confezione. I requisiti di processo per la parte riguardano principalmente dimensioni strutturali, intervallo di lavorazione e requisiti di precisione. La selezione della precisione di controllo dell'attrezzatura è determinata in base ai requisiti di precisione, che comprendono accuratezza dimensionale, accuratezza posizionale e rugosità superficiale del pezzo in lavorazione.

Determinare i requisiti di processo per i componenti, la dimensione del lotto per la lavorazione dei pezzi, delineare le caratteristiche richieste per il tornio CNC ed effettuare una selezione ragionevole del tornio CNC per soddisfare i requisiti di processo dei componenti.

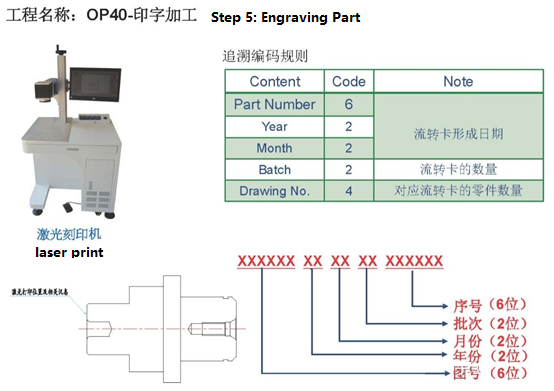

Obbligo di stampa del codice

I requisiti di stampa del prodotto sono delineati qui. Questi dettagli devono essere confermati dal cliente. Il contenuto della stampa è fornito dal cliente o deciso tramite discussione reciproca. Esempi comuni includono la stampa di numeri di serie e codici QR.

L'ispezione finale viene condotta sui prodotti dopo il completamento di tutti i processi di produzione e prima che vengano inseriti nell'inventario. I tipi comuni di ispezione finale includono l'ispezione a grandezza naturale, l'ispezione visiva del prodotto finito, GP12 e altri.

La determinazione della stazione di pulizia nella linea di produzione ha un impatto significativo sulla pulizia del prodotto. Questo prodotto rientra nei requisiti di pulizia standard. Per quanto riguarda l'imballaggio, di solito è necessario inviare una proposta di imballaggio per l'approvazione del cliente

analisi del problema

Durante la preparazione del briefing, è fondamentale sollevare tempestivamente con il cliente i problemi relativi alle dimensioni del prodotto e alle questioni tecniche. Questi problemi possono includere la non disponibilità di materiali specifici e la possibilità di utilizzare materiali alternativi, nonché preoccupazioni circa il rispetto dei requisiti dimensionali sui disegni, tra le altre cose. Oltre a identificare questi problemi nel briefing (chiaramente contrassegnati), è anche essenziale proporre modifiche ragionevoli alle dimensioni del prodotto e ai requisiti tecnici.

I vantaggi dell'implementazione del Design for Manufacturability (DFM)

Miglioramento della qualità e dell'affidabilità: tenendo conto dei processi e dei vincoli di produzione durante la fase di progettazione, il DFM contribuisce a migliorare la qualità complessiva e l'affidabilità del prodotto.

Maggiore producibilità e testabilità: DFM garantisce che i prodotti siano progettati in modo da semplificare al massimo la produzione e i test, riducendo la probabilità di problemi di produzione e test.

Tempi di produzione ridotti: le pratiche DFM semplificano il processo di progettazione e produzione, contribuendo a immettere i prodotti sul mercato più rapidamente e riducendo i tempi di produzione.

Costi di produzione inferiori: ottimizzando i progetti per semplificare la produzione e l'assemblaggio, il DFM può portare a notevoli risparmi sui costi durante la produzione, ad esempio riducendo la necessità di processi di produzione complessi e dispendiosi in termini di tempo.

Rendendo il DFM un elemento fondamentale del processo di sviluppo del prodotto, è possibile realizzare questi vantaggi, portando a uno sviluppo e una produzione del prodotto più efficienti e convenienti.

Riepilogo

Nei tradizionali processi di sviluppo prodotto, c'è spesso una disconnessione tra la progettazione del prodotto e i processi di produzione. Questa disconnessione può portare a scarsa producibilità, difficoltà di assemblaggio, ampie modifiche di progettazione, lunghi cicli di sviluppo prodotto, elevati costi di produzione e sfide nel garantire la qualità del prodotto, a volte impedendo ai prodotti di entrare nella produzione di massa.

Attraverso l'applicazione dei principi di Design for Manufacturability (DFM), possiamo affrontare problemi relativi alla selezione dei materiali, alla selezione dei processi e all'analisi dei costi dei componenti. Il DFM è un approccio efficace allo sviluppo dei prodotti che aiuta a ridurre i costi di produzione, abbreviare i cicli di sviluppo dei prodotti e migliorare l'efficienza aziendale complessiva.

Dopo aver completato il report DFM, il passo successivo è avviare delle discussioni con il cliente. Solo dopo che tutti i dettagli di produzione sono stati confermati con il cliente, il progetto dovrebbe essere consegnato al project manager per lo sviluppo di nuovi prodotti.

Le intuizioni condivise qui si basano sull'esperienza pratica dell'autore nella ricerca e nella produzione snella. È importante notare che l'applicabilità di questi principi può variare a seconda dell'ambiente di lavoro specifico e dell'esperienza, e potrebbero non coprire tutti gli scenari possibili.

Naturalmente, una volta completato il report DFM, il passo successivo è avviare delle discussioni con il cliente. È essenziale che tutti i dettagli di produzione siano confermati con il cliente prima di consegnare il progetto al project manager per lo sviluppo di nuovi prodotti.

Le intuizioni condivise qui si basano sull'esperienza pratica dell'autore nella ricerca e nella produzione snella. È importante riconoscere che l'applicabilità di questi principi può variare a seconda dell'ambiente di lavoro specifico e dell'esperienza, e potrebbero non coprire tutti i possibili scenari in modo esaustivo..