DFM, projektowanie dla możliwości produkcji, odnosi się do rozważenia możliwości produkcyjnych podczas procesu projektowania produktu. Raport DFM pomaga wcześnie zidentyfikować problemy związane z projektem, wyglądem, funkcjonalnością i produkcją, umożliwiając ocenę i udoskonalenie. To z kolei zmniejsza czas i zasoby poświęcane na powtarzające się prototypowanie, oszczędza koszty pracy i materiałów, poprawia jakość produkcji produktu i przyspiesza proces produkcyjny. Integruje specyfikacje projektowe, wymagania produkcyjne, możliwości procesu i zarządzanie projektem, wszystko w celu zminimalizowania problemów produkcyjnych.

W zależności od procesu produkcyjnego, projektowanie pod kątem produkcji może być dostosowane do procesów takich jak formowanie wtryskowe, tłoczenie, odlewanie ciśnieniowe i różne inne metody obróbki. Niniejszy artykuł koncentruje się na obróbce jako przykładzie.

Jakość raportu DFM bezpośrednio odzwierciedla wiedzę specjalistyczną i umiejętności inżynierów procesowych, wpływając na jakość produktu i koszty produkcji. Ostatecznie pokazuje ogólną kompetencję firmy.

Aby utworzyć raport DFM, zaangażowany personel powinien biegle posługiwać się oprogramowaniem CAD, oprogramowaniem do zrzutów ekranu i oprogramowaniem biurowym (zwykle PowerPoint). Oprogramowanie CAD to profesjonalne narzędzie do rysowania, wymagające co najmniej podstawowych umiejętności. W przypadku bardziej złożonych struktur produktów można użyć oprogramowania do rysowania 3D, aby ułatwić wyjaśnienia w prezentacji. Oprogramowanie do zrzutów ekranu jest stosunkowo proste i można je wykonać za pomocą narzędzi takich jak WeChat lub QQ do przechwytywania obrazów. Umiejętności związane z oprogramowaniem biurowym są również podstawowe.

Poniżej przedstawiono zarys treści, które zazwyczaj zawiera podstawowy raport DFM:

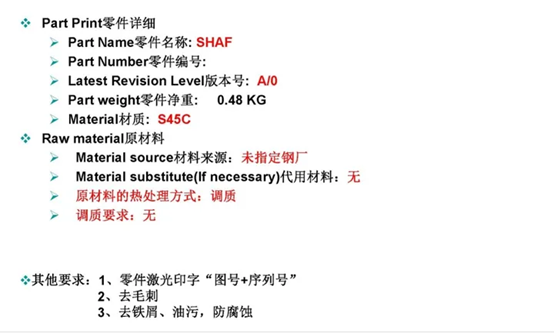

Podstawowe informacje o produkcie

Ta sekcja obejmuje głównie wypełnianie informacji związanych z produktem klienta. Obejmuje ona następujące szczegóły, które należy wypełnić zgodnie z danymi i rysunkami dostarczonymi przez klienta:

W niniejszym raporcie skupiono się przede wszystkim na informacjach dotyczących rozwoju produktów, w tym metali. tworzywo, rysunek numer, wersja, wymagania techniczne, waga i inne. Szczegóły te są niezwykle ważne i wymagają dalszego potwierdzenia z klientem, zwłaszcza w przypadku wymagań technicznych i specyfikacji materiałów, gdzie wszelkie błędy muszą być bezwzględnie unikane. Większość tych informacji jest zazwyczaj uzyskiwana z rysunków dostarczonych przez klienta.

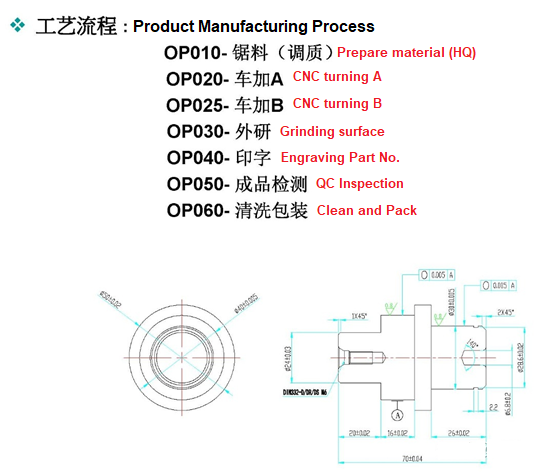

Proces produkcji produktu

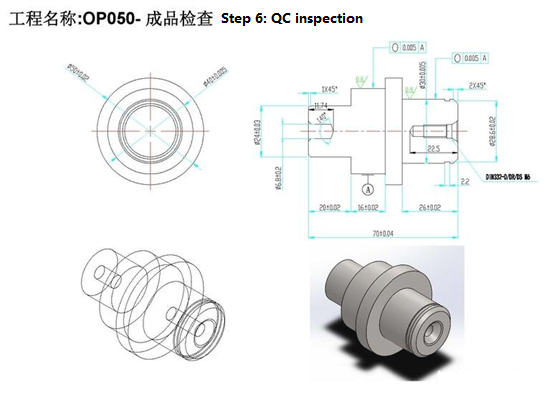

Ta sekcja służy jako krótki zarys procesu produkcyjnego produktu. Część składa się z cylindrycznej powierzchni, gwintów i otworu centralnego, z rygorystycznymi wymaganiami dotyczącymi precyzji i chropowatości powierzchni w dwóch krytycznych wymiarach. Oznaczenia wymiarowe na rysunku są kompleksowe, a profile wymiarów są jasno zdefiniowane. Użyty materiał to S45C. Poniżej zalecamy dołączenie rysunku produktu 2D w celu ułatwienia zrozumienia procesu produkcyjnego.

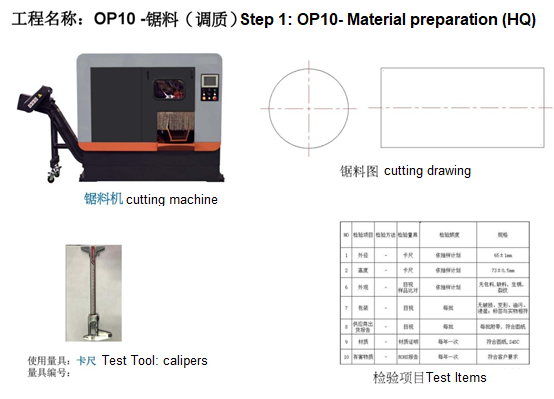

Poniżej przedstawimy wprowadzenie oparte na procesie produkcyjnym, od przybycia surowca (materiału ciętego) do fabryki do końcowego pakowania i dostawy gotowego produktu. Po opisanym procesie produkcyjnym surowiec przechodzi przez etapy toczenia (AB), szlifowania, czyszczenia i pakowania, zanim stanie się gotowym produktem.

Podczas tworzenia raportu DFM należy ściśle przestrzegać procesu produkcyjnego i uwzględnić takie aspekty, jak: Sprzęt do obróbki mechanicznej, sprzęt inspekcyjny, obróbka, lokalizacje obróbki, czyszczenie, I OpakowanieWymagania procesowe dla części obejmują przede wszystkim wymiary konstrukcyjne, zakres przetwarzania i wymagania dotyczące precyzji. Wybór precyzji sterowania sprzętem jest określany na podstawie wymagań dotyczących precyzji, które obejmują dokładność wymiarową, dokładność położenia i chropowatość powierzchni przedmiotu obrabianego.

Określ wymagania procesowe dla komponentów, wielkość partii do obróbki elementów obrabianych, określ wymagane cechy tokarki CNC i dokonaj rozsądnego wyboru tokarki CNC, aby spełnić wymagania procesowe komponentów.

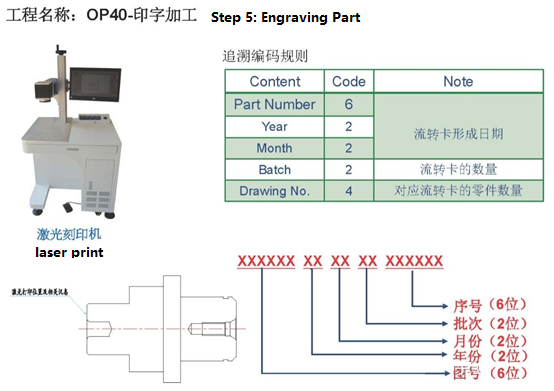

Wymagania dotyczące drukowania kodu

Wymagania dotyczące drukowania produktów są tutaj opisane. Szczegóły te muszą zostać potwierdzone przez klienta. Treść drukowania jest albo dostarczana przez klienta, albo ustalana w drodze wzajemnej dyskusji. Typowe przykłady obejmują drukowanie numerów seryjnych i kodów QR.

Ostateczna kontrola jest przeprowadzana na produktach po zakończeniu wszystkich procesów produkcyjnych i przed umieszczeniem ich w magazynie. Typowe rodzaje końcowej kontroli obejmują kontrolę pełnowymiarową, wizualną kontrolę gotowego produktu, GP12 i inne.

Określenie stanowiska czyszczącego na linii produkcyjnej ma znaczący wpływ na czystość produktu. Ten produkt podlega standardowym wymogom czyszczenia. Jeśli chodzi o opakowanie, zwykle konieczne jest złożenie propozycji opakowania do zatwierdzenia przez klienta

analiza problemu

Podczas przygotowywania briefingu kluczowe jest szybkie podnoszenie kwestii związanych z wymiarami produktu i kwestiami technicznymi z klientem. Kwestie te mogą obejmować niedostępność określonych materiałów i możliwość wykorzystania materiałów alternatywnych, a także obawy dotyczące spełnienia wymagań wymiarowych na rysunkach, między innymi. Oprócz zidentyfikowania tych problemów w briefingu (wyraźnie oznaczonych), istotne jest również zaproponowanie rozsądnych modyfikacji wymiarów produktu i wymagań technicznych.

Korzyści z wdrożenia projektowania pod kątem możliwości produkcji (DFM)

Poprawa jakości i niezawodności: DFM pomaga poprawić ogólną jakość i niezawodność produktu, uwzględniając procesy i ograniczenia produkcyjne już na etapie projektowania.

Ulepszona produkcyjność i testowalność: DFM zapewnia, że produkty są projektowane w sposób maksymalizujący łatwość produkcji i testowania, zmniejszając prawdopodobieństwo wystąpienia problemów w produkcji i testowaniu.

Krótszy czas realizacji produkcji: Praktyki DFM usprawniają proces projektowania i produkcji, co pozwala na szybsze wprowadzanie produktów na rynek i skrócenie czasu realizacji produkcji.

Niższe koszty produkcji: Dzięki optymalizacji projektów pod kątem łatwości produkcji i montażu, DFM może prowadzić do znacznych oszczędności kosztów w trakcie produkcji, np. poprzez ograniczenie konieczności stosowania skomplikowanych, czasochłonnych procesów produkcyjnych.

Dzięki uczynieniu DFM kluczowym elementem procesu rozwoju produktu możliwe jest osiągnięcie tych korzyści, co przełoży się na bardziej wydajny i opłacalny rozwój oraz produkcję produktu.

Streszczenie

W tradycyjnych procesach rozwoju produktu często występuje rozdźwięk między projektowaniem produktu a procesami produkcyjnymi. Rozdźwięk ten może prowadzić do słabej zdolności produkcyjnej, trudności z montażem, rozległych zmian w projekcie, długich cykli rozwoju produktu, wysokich kosztów produkcji i wyzwań w zapewnieniu jakości produktu, czasami uniemożliwiając produktom wejście do masowej produkcji.

Poprzez zastosowanie zasad Design for Manufacturability (DFM) możemy zająć się problemami związanymi z wyborem materiałów, wyborem procesów i analizą kosztów komponentów. DFM to skuteczne podejście do rozwoju produktu, które pomaga obniżyć koszty produkcji, skrócić cykle rozwoju produktu i poprawić ogólną wydajność biznesową.

Po zakończeniu raportu DFM następnym krokiem jest rozpoczęcie rozmów z klientem. Dopiero po potwierdzeniu wszystkich szczegółów produkcyjnych z klientem projekt powinien zostać przekazany kierownikowi projektu w celu opracowania nowego produktu.

Przedstawione tutaj spostrzeżenia opierają się na praktycznym doświadczeniu autora w badaniach i produkcji odchudzonej. Ważne jest, aby pamiętać, że stosowalność tych zasad może się różnić w zależności od konkretnego środowiska pracy i doświadczenia, a także mogą nie obejmować wszystkich możliwych scenariuszy.

Oczywiście, po zakończeniu raportu DFM następnym krokiem jest rozpoczęcie rozmów z klientem. Przed przekazaniem projektu kierownikowi projektu w celu opracowania nowego produktu konieczne jest potwierdzenie wszystkich szczegółów produkcyjnych z klientem.

Przedstawione tutaj spostrzeżenia opierają się na praktycznym doświadczeniu autora w badaniach i produkcji odchudzonej. Ważne jest, aby pamiętać, że stosowalność tych zasad może się różnić w zależności od konkretnego środowiska pracy i doświadczenia, a także, że nie obejmują one wszystkich możliwych scenariuszy w sposób kompleksowy..