Proces rozwiązywania problemu porowatości odlewów

Pory odlewów ciśnieniowych są powszechnie spotykane w odlewach. Jak rozwiązać wady otworów odlewów zawsze było problemem dla wielu producentów. Ponieważ

Shanghai Keboer Castings Group Co., Ltd. to profesjonalny producent odlewów z żeliwa szarego i sferoidalnego do łóżek, obrabiarek, korpusów pomp ciśnieniowych, obudów, odlewów maszyn budowlanych, odlewów maszyn rolniczych i innych gałęzi przemysłu maszynowego. Firma przeszła certyfikację systemu zarządzania jakością ISO 9001:2015

Produkty żeliwne o wysokiej stabilności, producenci odlewów metalowych OEM/ODM

Indywidualnie dostosowane produkty odlewnicze z metalu, nasze długoterminowe i stabilne dostawy części z żeliwa szarego i sferoidalnego, wykorzystujące proces piaskowania żywicą furanową do produkcji dużych odlewów (200 kg-10000 kg), odlewów obrabiarek, odlewów maszyn budowlanych, odlewów reduktorów i innych dużych odlewów itd. Zastosowanie procesu piaskowania powlekanego do produkcji partii małych i średnich odlewów (1 kg-200 kg) odlewów precyzyjnych, odlewów korpusów pomp, odlewów zaworów, odlewów kołnierzy, odlewów skorup itd.

Do produkcji form używamy żeliwa szarego o wysokiej twardości, a do ich obróbki używamy precyzyjnych centrów obróbczych, co gwarantuje dokładność produktu na poziomie 0,5 mm, a forma może być użyta ponad 100 000 razy. Nadaje się do produkcji wyrobów o wysokiej precyzji i niewielkiej wadze.

Maszyna formierska służy do natryskiwania piasku o oczkach 200 do formy w celu utworzenia skorupy piaskowej do odlewu, która musi być utrzymywana w cieple przez 7–12 godzin po odlaniu.

Formy są zazwyczaj wykonane z metalu lub drewna, aby zapewnić ich wytrzymałość i stabilność. Specjalna powłoka żywiczna jest nakładana na wnętrze formy, a piasek żywiczny jest wlewany do formy za pomocą maszyny do produkcji piasku i zagęszczany, tworząc stałą formę piaskową. Ciekły metal lub stop jest wlewany do formy piaskowej i utrzymywany w cieple przez 7-48 godzin, po czym można wyjąć uformowany odlew.

Cena formy jest stosunkowo niska, nadaje się ona do produkcji dużych odlewów, a wymagania dotyczące precyzji nie są zbyt rygorystyczne.

Do produkcji form używamy żeliwa szarego o wysokiej twardości, a do ich obróbki używamy precyzyjnych centrów obróbczych, co gwarantuje dokładność produktu na poziomie 0,5 mm, a forma może być użyta ponad 100 000 razy. Nadaje się do produkcji wyrobów o wysokiej precyzji i niewielkiej wadze.

Maszyna formierska służy do natryskiwania piasku o oczkach 200 do formy w celu utworzenia skorupy piaskowej do odlewu, która musi być utrzymywana w cieple przez 7–12 godzin po odlaniu.

Zalety: Odlewy surowe charakteryzują się wysoką precyzją, małym naddatkiem na obróbkę i mogą być szybko produkowane masowo.

Wada: Formy są drogie i nie nadają się do odlewów wielkoseryjnych lub małoseryjnych.

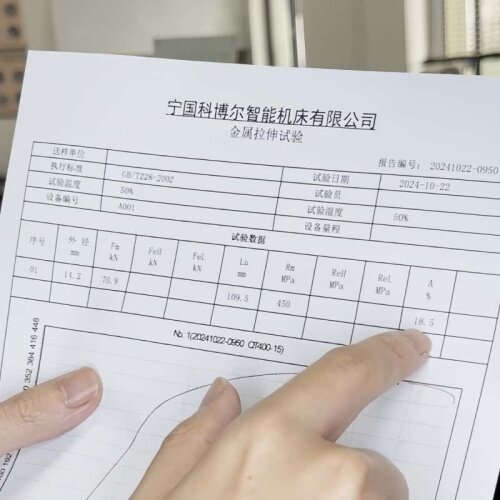

Detekcja widmowa

Liczba testów: Raz

Okres przechowywania: jeden rok

Badanie wytrzymałości na rozciąganie

Materiał: QT400-15

Wynik: QT400-18,5

Kontrola rozmiaru

Produkty: Podstawa maszyny.

Wyniki: kwalifikowane.

Wykrywanie wad

Produkty: Złączki.

Wyniki: Brak aparatów szparkowych.

Pory odlewów ciśnieniowych są powszechnie spotykane w odlewach. Jak rozwiązać wady otworów odlewów zawsze było problemem dla wielu producentów. Ponieważ

Główne obszary zastosowań odlewów ciągliwych to elektronika i elektrotechnika, przemysł lekki, przemysł łożyskowy, przemysł części samochodowych i obróbka innych części, ponieważ te

W przypadku dużych odlewów najbardziej podstawowym punktem widzenia jest rozwiązanie „bilansu cieplnego” wad skurczu odlewu. W procesie krzepnięcia dużych

Shanghai keboer Casting Group Co., LTD