Процесс решения проблемы пористости отливок

Поры литья под давлением широко распространены в отливках. Как решить дефекты отверстий в отливках, всегда было головной болью для многих производителей. Потому что

Компания Shanghai Keboer Castings Group Co., Ltd. является профессиональным производителем отливок из серого и ковкого чугуна для станин, станков, корпусов воздушных насосов, кожухов, литья строительной техники, литья сельскохозяйственной техники и других отраслей машиностроения, а также прошла сертификацию системы менеджмента качества ISO 9001:2015.

Изделия из высокопрочного чугуна, производители литья металлов OEM/ODM

Индивидуальные изделия из литого металла, наши долгосрочные и стабильные поставки деталей из серого чугуна и ковкого чугуна, с использованием процесса литья в песчано-фурановую смолу для производства крупных отливок (200-10000 кг), отливок для станков, строительной техники, редукторов и других крупных отливок и т. д. Использование процесса литья в песчано-порошковую форму для производства партий мелких и средних отливок (1-200 кг), точных отливок, отливок корпусов насосов, отливок клапанов, отливок фланцев, отливок оболочек и т. д.

Для изготовления пресс-форм мы используем высокотвёрдый серый чугун и обрабатываем их на высокоточных обрабатывающих центрах, что обеспечивает погрешность изготовления изделия до 0,5 мм и позволяет использовать пресс-форму более 100 000 раз. Подходит для изготовления высокоточных и лёгких изделий.

Формовочная машина используется для распыления песка фракцией 200 меш в форму для изготовления песчаной оболочки для литья, которую необходимо поддерживать в тепле в течение 7–12 часов после литья.

Формы обычно изготавливаются из металла или дерева для обеспечения их прочности и устойчивости. На внутреннюю поверхность формы наносится специальное смоляное покрытие, а песок на основе смолы заливается в форму с помощью пескоделательной машины и уплотняется до образования прочной песчаной формы. Жидкий металл или сплав заливается в песчаную форму и выдерживается в тепле в течение 7–48 часов, после чего отливка может быть извлечена.

Цена на пресс-форму сравнительно невысокая, она подходит для производства отливок большого размера, к точности изготовления изделий не предъявляются высокие требования.

Для изготовления пресс-форм мы используем высокотвёрдый серый чугун и обрабатываем их на высокоточных обрабатывающих центрах, что обеспечивает погрешность изготовления изделия до 0,5 мм и позволяет использовать пресс-форму более 100 000 раз. Подходит для изготовления высокоточных и лёгких изделий.

Формовочная машина используется для распыления песка фракцией 200 меш в форму для изготовления песчаной оболочки для литья, которую необходимо поддерживать в тепле в течение 7–12 часов после литья.

Преимущества: Грубые отливки обладают высокой точностью, малыми припусками на механическую обработку и могут быстро изготавливаться серийно.

Недостаток: формы дорогие и не подходят для крупносерийного литья или литья малыми партиями.

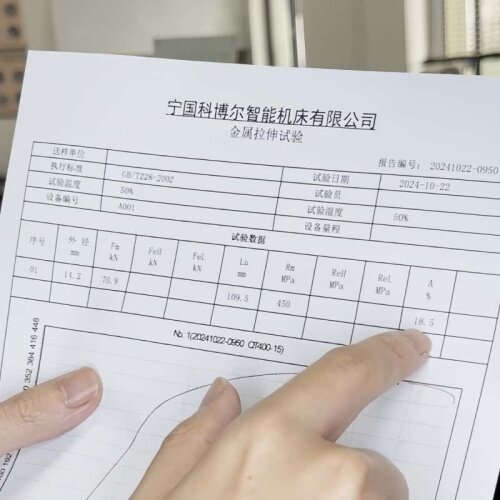

Спектральное обнаружение

Количество тестов: Один раз

Срок хранения: один год

Испытание на растяжение

Материал: QT400-15

Результат: QT400-18,5

Проверка размеров

Продукция : База машины.

Результаты: квалифицирован.

Дефектоскопия

Продукция : Муфты.

Результаты: устьиц нет.

Поры литья под давлением широко распространены в отливках. Как решить дефекты отверстий в отливках, всегда было головной болью для многих производителей. Потому что

Основными областями применения ковкого литья являются электронная и электротехническая промышленность, легкая промышленность, подшипниковая промышленность, производство автомобильных деталей и другие виды обработки деталей, поскольку эти отливки

Для крупных отливок наиболее базовой точкой зрения является решение «теплового баланса» дефектов усадки литья. В процессе затвердевания крупных

Shanghai keboer Casting Group Co., LTD